In het artikel van de nieuwe ABUS GameChanger 2.0 schreef ik al over het ‘kijkje in de keuken’ bij ABUS. Niet bij het hoofdkantoor in Duitsland, maar bij de productie van hun helmen die in Italië plaatsvindt. De vorige versie van de GameChanger is de eerste helm die door ABUS in Italië is gemaakt. Inmiddels heeft ABUS zeven helmen die in Italië worden geproduceerd en daarvoor hebben ze drie verschillende locaties. Tijdens onze trip naar Noord-Italië, reden we niet alleen met de nieuwe GameChanger 2.0 maar hebben we ook gezien hoe deze helm van A tot Z wordt gemaakt.

Van recht polycarbonaat tot schaal van de helm

Zoals je in het artikel van de ABUS GameChanger 2.0 hebt kunnen lezen, komt er heel wat bij kijken voordat het definitieve product tot stand is gekomen. Het productieproces start in de fabriek waar ze polycarbonaat bewerken. Deze platen komen binnen in een transparante kleur, en in verschillende diktes. De dunste platen zijn 0,5 mm dik en deze worden gebruikt voor de high-end lichtgewicht helmen. Voor de allround helmen wordt een plaat van 0,75 mm gebruikt en het polycarbonaat van 1 mm dik is voor de Amerikaanse markt, vanwege andere veiligheidseisen.

Het polycarbonaat wordt in grote rechthoekige platen gesneden, en gaat vervolgens de lak-machine in. Na een laag grondverf wordt de juiste kleur en het design in meerdere lagen aangebracht op de plaat. Op de plaat zit een hele dunne filmlaag ter bescherming van het materiaal, want dit wordt de buitenkant van de helm. Deze filmlaag blijft het hele productieproces op het polycarbonaat zitten. De verflagen die aan de binnenkant van het polycarbonaat worden aangebracht, is naast kleur en design ook als hechtmiddel voor het EPS foam dat in een later stadium in de helm wordt geperst.

Het aanbrengen van de verflagen is computergestuurd, om ervoor te zorgen dat het design en de kleur goed blijft bij het oprekken van het materiaal. Bij de volgende stap wordt de rechte en geverfde polycarbonaat plaat verhit tot 400 graden en vacuüm getrokken op een mal. Daarbij kan het tot 220% worden opgerekt om de juiste vorm van de helm maken. Hier wordt op voorhand dus rekening mee gehouden in het verfproces om te voorkomen dat de kleur lichter wordt, tijdens het oprekken van het materiaal. Daarnaast is de verf ook hittebestendig, om te voorkomen dat deze verkleurd tijdens het productieproces bij hoge temperaturen. Als het polycarbonaat van de mal komt, krijg je al een beeld van de vorm en het model van het eindproduct.

Een robot met een dremel

Als de polycarbonaat plaat van de mal komt, wordt hij gecontroleerd en met de hand wordt hij ruim uitgesneden. Dat wil zeggen, de rand van de vierkante polycarbonaat plaat wordt eraf gesneden. De volgende stap is het secuur uitsnijden van de schaal. Dat wordt gedaan met een grote machine, waar een computergestuurde ‘dremel’ de schaal van de helm heel nauwkeurig uitsnijdt. De schaal wordt op een mal gezet, zodat de robot in snel tempo alle ventilatiegaten, randen en openingen uitsnijdt.

Ook hier vindt weer een controle plaats, en op de werkbank liggen verschillende gereedschappen om eventuele braampjes met de hand weg te werken. Gereedschap is in dit geval een nagelschaartje en vijltje en vooral oog voor detail bij het personeel. Bij deze stap in het proces krijg je ook door waarom bijvoorbeeld een AirBreaker of GameChanger duurder is dan bijvoorbeeld de PowerDome helm. Bij deze stap komen er bij een AirBreaker vier losse schaaldelen uit de machine en bij de GameChanger 2.0 zijn dat er zelfs zes. Bij de PowerDome en StormChaser zijn dit ‘maar’ twee delen, waardoor de productie in deze fase een stuk sneller gaat.

Hoge druk EPS Foam

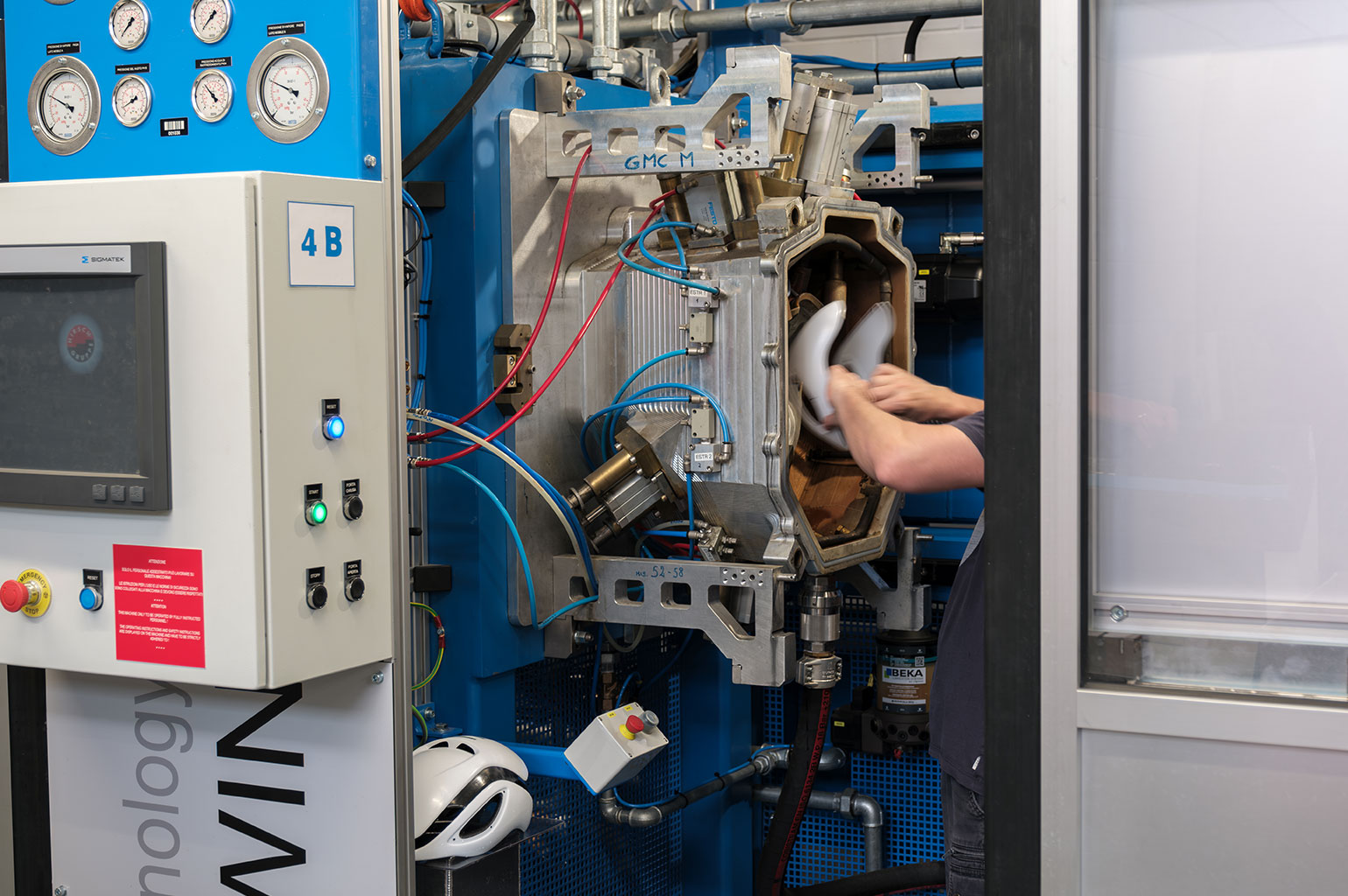

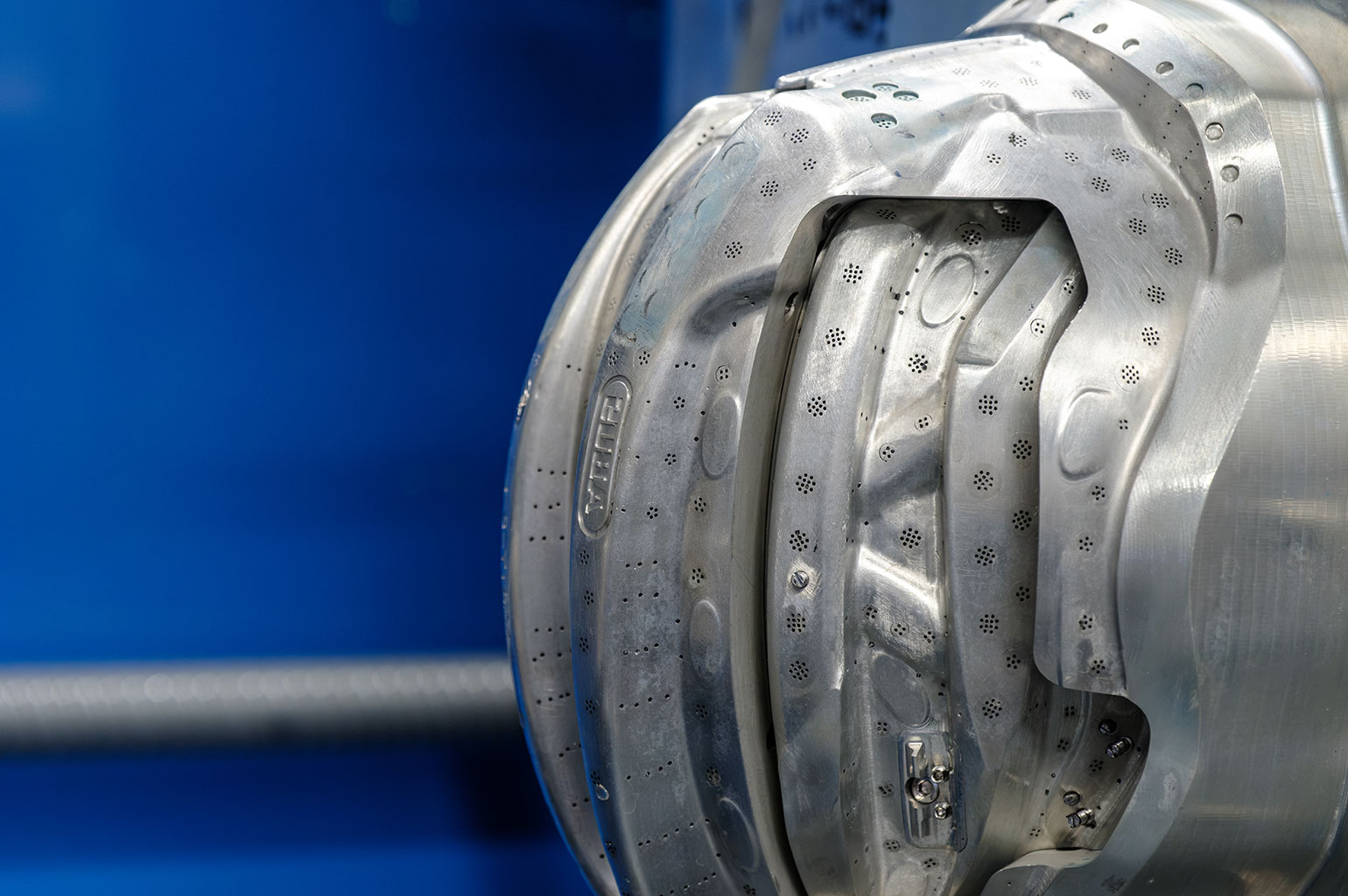

De schaaldelen worden naar de tweede productie locatie gebracht, waar de EPS Foam in de helm komt. De verflaag aan de binnenkant van het polycarbonaat is zoals gezegd ook een hechtmateriaal waardoor het EPS Foam vast gaat zitten. Op deze manier worden dan ook de losse schaaldelen van bijvoorbeeld de GameChanger 2.0 met elkaar verbonden.

In de EPS foam-pers worden twee mallen tegen elkaar gedrukt. Aan de ene kant zitten de schaaldelen van de helm en aan de andere kant de kunststof delen waar straks het retentiesysteem en bandjes aan worden gemaakt. Als de machine dicht zit, wordt het EPS foam er met stoom in geperst. Als de helm uit deze machine komt worden de stoomdruppels eraf geveegd en wordt hij weer gecontroleerd.

EPS foam, of piepschuim, is er in verschillende dichtheden en komt in grote zakken van hele kleine korreltjes. Het volume van die kleine korreltjes kan door stoom zo’n 500% groter worden bij hetzelfde gewicht. Naast dat ze in deze fabriek de helmen van ABUS voorzien van EPS foam, wordt er bijvoorbeeld ook isolatiemateriaal voor huizen en verpakkingsmateriaal voor televisies geproduceerd. Het EPS foam is er in verschillende dichtheden, omdat ook hier de Amerikaanse markt andere eisen aan stelt.

Naast de verschillende dichtheden van het EPS foam, moet er ook rekening worden gehouden met verschillende maatvoeringen. Dat geldt overigens voor alle stappen van het productieproces, waarbij er naast de verschillende modellen ook nog eens voor de drie verschillende maatvoeringen aparte mallen zijn. Van alle helmen die ABUS in Italië produceert is 15% in de maat S, 25% van de productie is maat L en maat M is met 60% het grootste deel. Van de drie machines die EPS foam in de helmen persen, is er altijd één die maat M maakt. Op de andere machines worden afwisselend de maten S, M of L gemaakt.

Logo’s stempelen en inpakken maar!

Als het EPS foam in de helm is geperst, ziet het er al uit als een fietshelm al is dit nog niet het eindproduct. De laatste stap in de productie is op de derde locatie waar de assemblage en ‘finishing touch’ wordt gedaan. Dit is letterlijk om de hoek van de eerdere productielocatie en daar kunnen we dan ook wandelend naar toe. Hier wordt de helm ontdaan van de beschermlaag die nog altijd op het polycarbonaat zit.

Nadat de helm is ontvet, wordt hij in de laatste machine van het productieproces gezet. Daarin zit een ‘wiel’ met verschillende stempels, die alle logo’s en details op de helm stempelt. Terwijl het wiel draait om de verschillende details te stempelen, wordt de helm in de machine gedraaid zodat het juiste logo op de juiste plek komt.

Feitelijk is de productie van de helm nu klaar, maar de helm is nog niet compleet. Voordat ze de helm in de doos pakken, worden het verstelsysteem en de bandjes met buckles erin gezet. Nu is de helm compleet en wordt hij met schuimrubber en de juiste boekjes in de doos gepakt en is de helm klaar om naar de consument te gaan!

Het wordt nog efficiënter

Nu heb ik heel veel helmen getest en heb ik er meerdere keren per week één in de hand en op m’n hoofd, maar dat er nog zoveel bij komt kijken had ik niet verwacht. Wat dat betreft is het inkijkje dat ABUS ons gaf heel interessant. Daarbij geeft het ook een mooi beeld waar bijvoorbeeld prijsverschillen vandaan komen, door extra handelingen of meerdere losse onderdelen bij de verschillende helmen.

Momenteel vindt de productie nog plaats op drie verschillende locaties, waarvan de EPS fabriek op een klein half uurtje rijden ligt. Nu pendelen er vrachtwagens op en neer tussen de fabrieken, maar ABUS is bezig met het bouwen van een nieuwe fabriek waarbij de hele productie onder één dak zal komen. Daardoor wordt het hele proces niet alleen een heel stuk duurzamer, maar kan ook de productie capaciteit worden verhoogd.

Via ABUS