Als liefhebber van de wielersport is een fabrieksbezoek altijd een leuke manier om een kijkje in de keuken te krijgen. Bij CloseTheGap is dat helemaal makkelijk, want zij zitten lekker dichtbij. De productie en de ontwikkeling ervan vindt allemaal plaats in de regio Zwolle. Naast de vernieuwde HideMyBell en de schoenen van Lintaman stapten we ook op de gravelbike voor een bezoek aan TrendingIndustries, waar de HideMyBell wordt gefabriceerd. Ook gingen we langs FFWD Wheels.

De vernieuwde HideMyBell, schoenen en wielen

Na een eerste kop koffie is het tijd voor de presentatie van de nieuwtjes van CloseTheGap. Voor ons niet helemaal nieuw, want we hebben HideMyBell met stalen klepel al getest. Maar wat voor ons wel nieuws is, is dat de raceday serie nu bestaat uit 10 modellen, waarmee je hun bel op nog meer specifieke sturen kan monteren. Ook kan je makkelijk de bel erafhalen, zodat je alleen een fietscomputerhouder overhoudt. Vandaar de naam raceday. En de bel is er nu ook met zwarte boutjes en adapters. Helemaal zwart geeft wel een mooie chique uitstraling als je mij vraagt. Nadat CloseTheGap alle ins en outs had verteld over de vernieuwde bel, was het tijd voor Lintaman om hun schoenen van dichterbij te gaan bekijken.

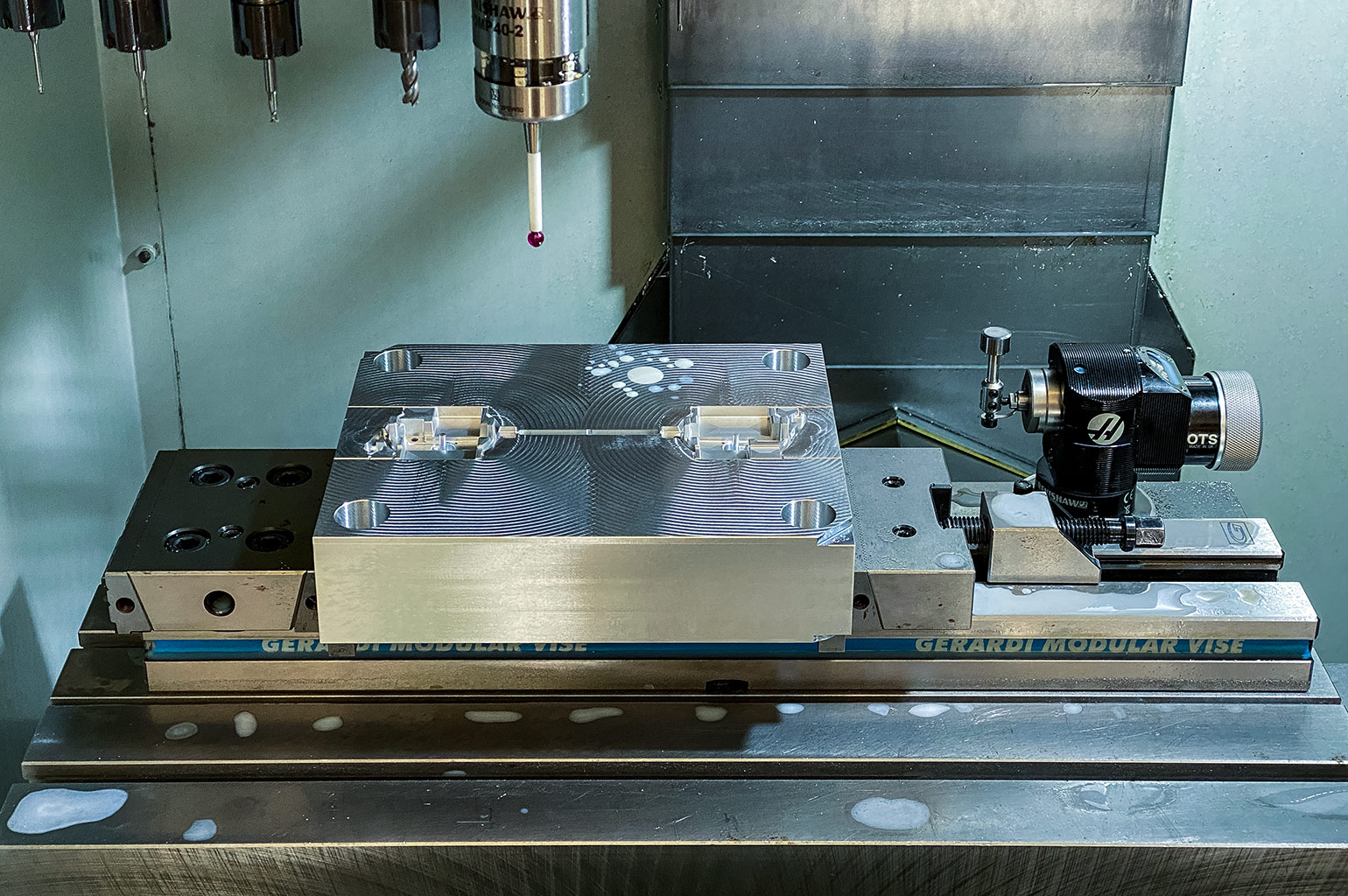

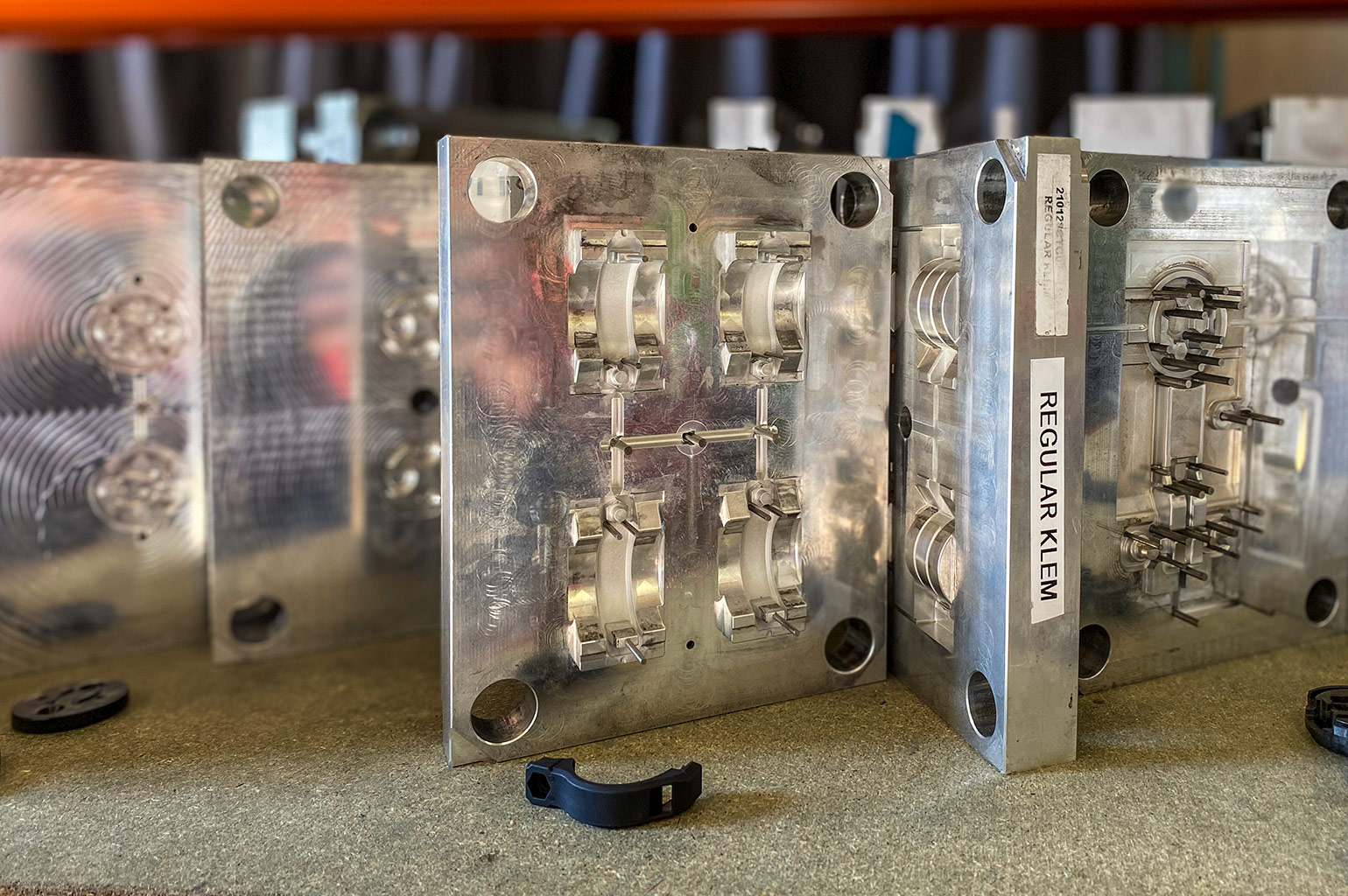

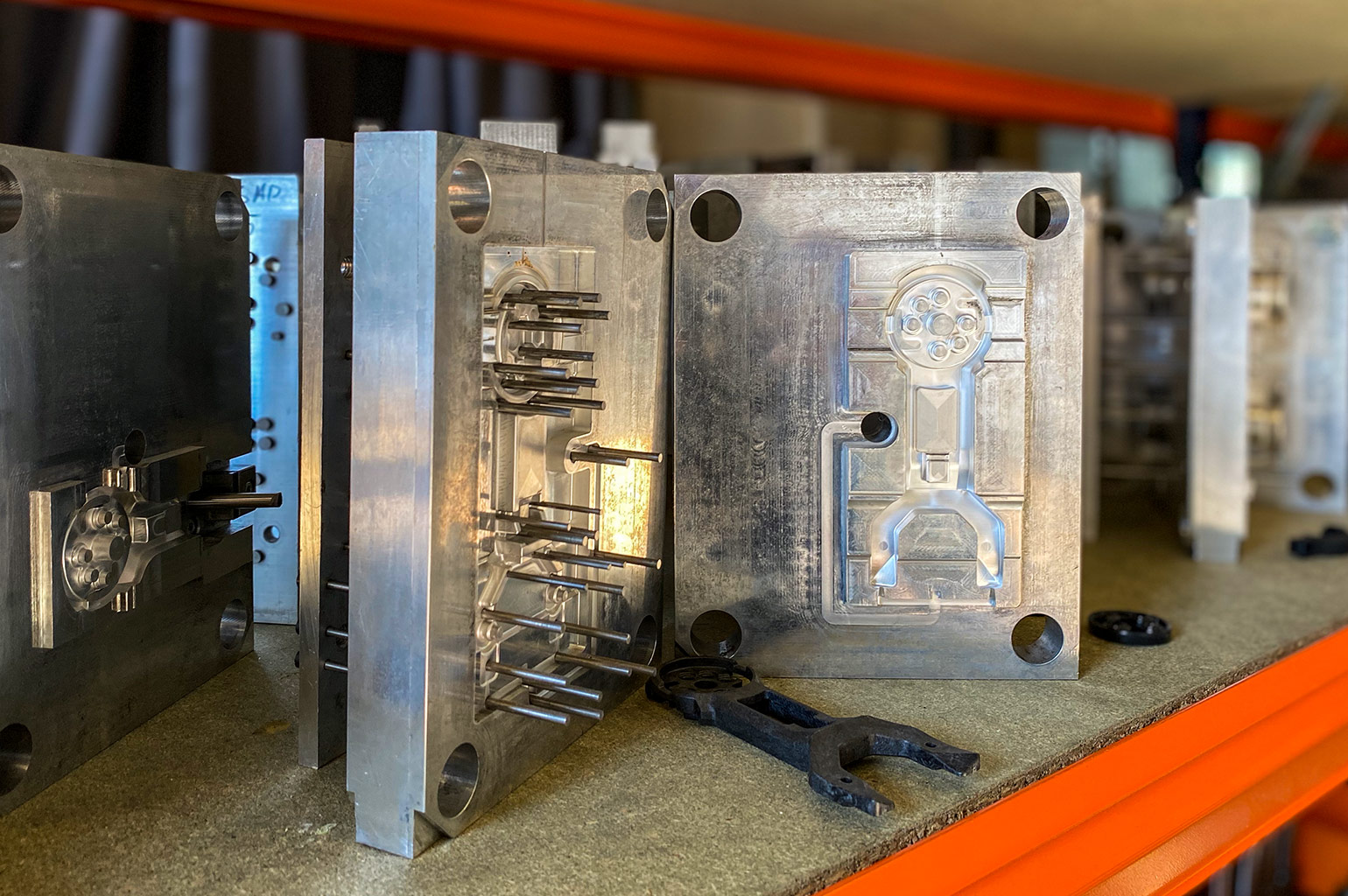

In Zwolle werkt CloseTheGap samen met TrendingIndustries waar de ontwerpen worden omgezet in producten zoals je ze in de winkel kan vinden. Voor nieuwe ontwerpen wordt eerst een 3D-printer gebruikt om een test-product te maken. Wanneer deze is goedgekeurd, kan het echte werk beginnen. Met behulp van spuitgietmachines worden de HideMyBells van UD-Carbon gemaakt. De mal die hiervoor nodig is wordt ook op deze locatie gefreesd. Deze mallen worden in de spuitgietmachine gezet om de verschillende HideMyBell modellen te produceren.

Na de rondleiding fietsen we door naar FFWD waar we eerst mogen aanschuiven voor de lunch. Na de lunch kregen we een rondleiding door de hal waar de wielen worden gespaakt. De carbon velgen komen uit Azië maar de wielen worden in Zwolle in elkaar gezet. Hieronder wat foto’s.

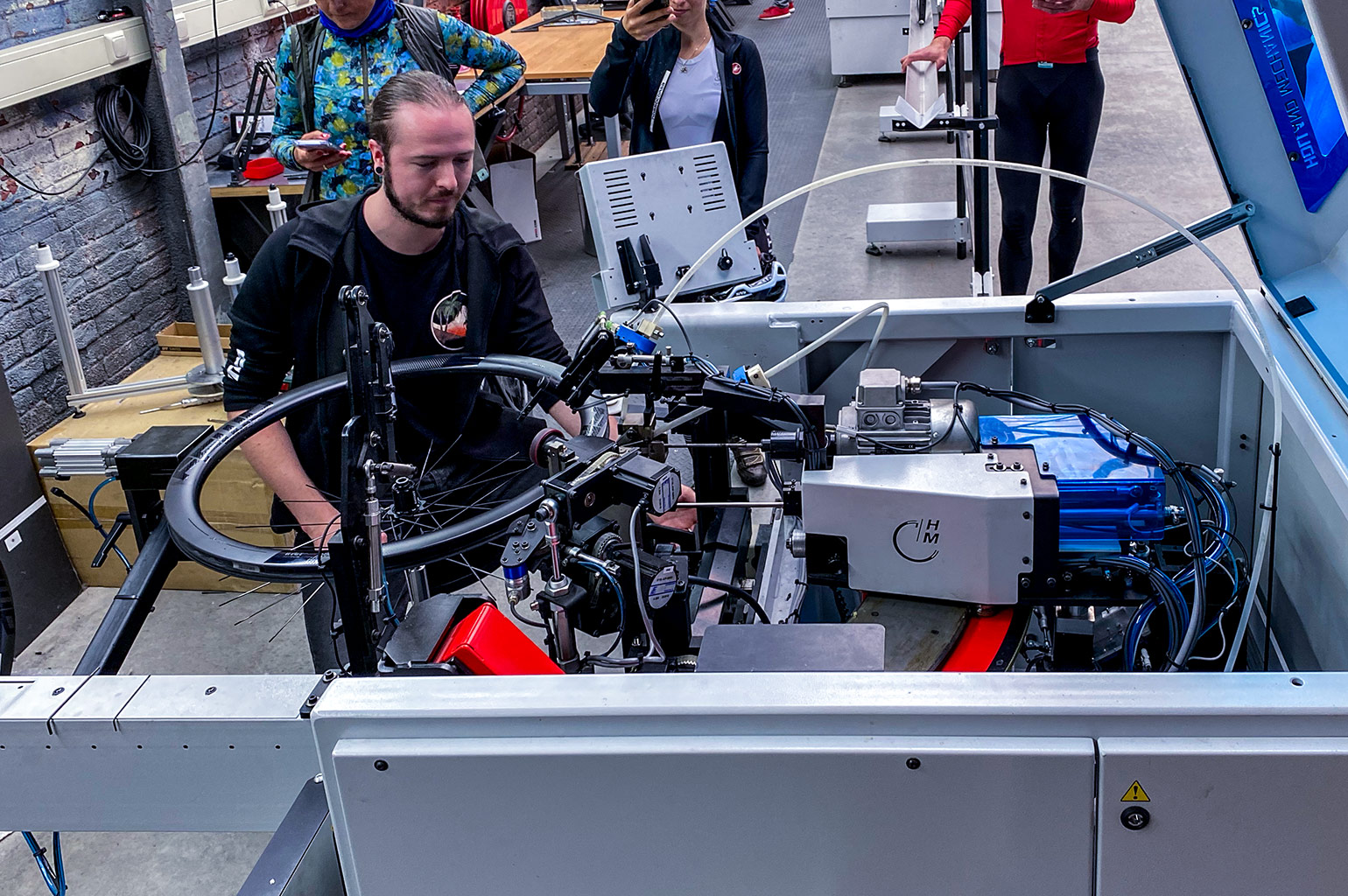

In deze machine worden de spaken precies strak genoeg aangedraaid. Als ze uit de machine rollen is het wiel compleet. Nadat er handmatig een tubeless velglint is ingeplakt, worden ze nog met de hand gecontroleerd voordat ze aan het rek worden gehangen en uiteindelijk worden ingepakt en verstuurd.

Kortom een lekker dagje!